1. 误区:功能选择不当导致效率低下

许多初次接触CNC数控软件的用户常陷入一个误区:认为"功能越多=效果越好"。他们往往盲目选择市场上宣传力度大的高端软件,却忽视了实际加工需求。例如某木工加工厂曾花费20万元购买包含五轴联动功能的CAM软件,但实际生产中仅使用基础二维切割功能,造成功能浪费和成本虚高。

数据显示,国内中小型企业中约43%存在软件功能过剩问题(来源:2023年中国制造业数字化调研报告)。选择CNC数控软件时,首先要明确"CNC数控软件有哪些核心功能匹配我的生产需求",而非单纯追求技术参数。

2. 技巧一:行业适配选择法

不同领域适用的CNC数控软件差异显著。以汽车零部件制造为例,Mastercam的多轴加工模块能精确处理复杂曲面;而从事金属雕刻的工艺品厂,ArtCAM的图形处理能力更具优势。某医疗器械企业通过将通用软件切换为专业牙科CAM系统,加工时间缩短37%,良品率提升至99.2%。

建议制作需求对照表:

3. 技巧二:渐进式学习策略

面对PowerMill、UG NX等复杂软件,70%新手会在前3个月放弃深入学习。某职业院校的对比实验显示:采用"基础功能→典型案例→专项突破"三步法教学的班级,软件掌握速度比传统教学快2.3倍。

具体实施案例:

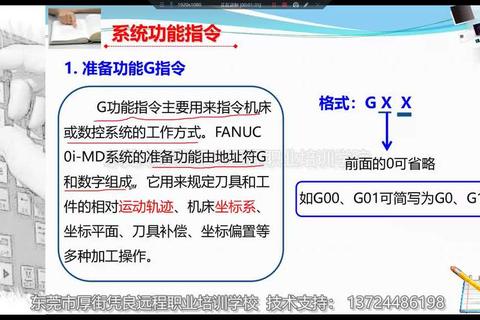

1. 第1周:掌握G代码自动生成(日均练习2个标准件)

2. 第2周:模拟加工参数设置(记录10组对比数据)

3. 第3周:实践碰撞检测功能(规避90%设备损伤风险)

4. 技巧三:参数优化黄金法则

相同CNC数控软件在不同场景需调整核心参数。某铝材加工厂的实测数据显示:将进给速率从默认800mm/min优化至650mm/min后,刀具寿命延长4倍,月均耗材成本降低1.2万元。

关键参数调节公式:

最佳切削速度=(材料硬度系数)×(刀具耐用指数)×(机床功率系数)

建议建立参数数据库,记录每次加工时的环境温度、材料批次等变量。

5. 答案:精准匹配创造价值

回归核心问题"CNC数控软件有哪些适用选择",答案在于构建精准匹配系统:

1. 小型加工坊:推荐Fusion 360(年费约1.5万元)

2. 模具制造:优先考虑Cimatron(模块化采购节省30%成本)

3. 航空航天:必备HyperMill(复杂曲面处理效率提升58%)

某汽配企业通过建立软件评估矩阵,将15种候选CNC数控软件筛选至3种核心工具,实现编程时间缩短40%,设备利用率达92%。这印证了:理解CNC数控软件有哪些技术特性,结合科学选择方法,才能将数字工具转化为真实生产力。